ACCIAI INOSSIDABILI AUSTENITICI E FERRITICI

ACCIAI INOSSIDABILI AUSTENITICI SERIE 300

ACCIAI INOSSIDABILI AUSTENITICI SERIE 300

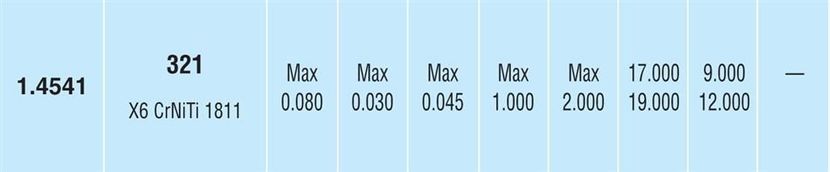

Il contenuto di Ti uguale o cinque volte superiore al C determina un effetto stabilizzante contro il pericolo di precipitazione dei carburi di Cr al contorno dei cristalli; infatti, il Ti forma con il C carburi stabili e bene distribuiti all’interno del grano. La formula conferisce a questa «nuance un’elevata resistenza alla cor - rosione intergranulare; trova impiego nella realizzazione di particolari fortemente sollecitati da elevate temperature ed in presenza di joni cloro. Esempi di applicazione sono: collettori, palette per turbine a gas, aeromobili, industria chi - mica, alimentare; bombole e strutture saldate.

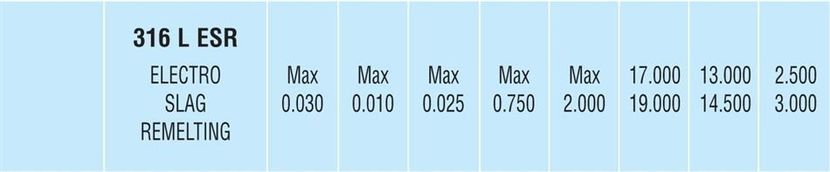

Superclassico austenitico per pezzi di protesi di osteosintesi, biocompatibile con l’aggressività di tutti gli umori presenti nel corpo umano; studiato metallurgicamente per evitare ogni forma di mettallosi nel caso della impiantazioni per la riduzione delle fratture, sia con il metodo endosseo sia transosseo; il materiale di base 316 L VOD viene sottoposto ad un vero processo di distillazione con il metodo ESR (Electro Slag Remelting) che elimina ogni tipo di impurità: un vero «Doc» per le biolinee.

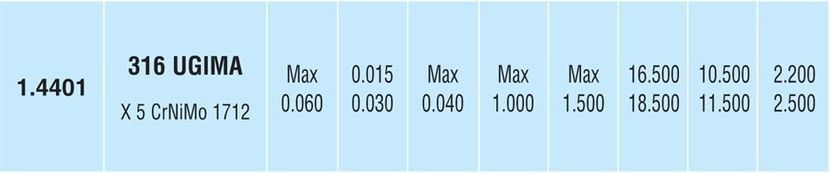

Austenitico amagnetico di base come il 316: la elaborazione UGIMA lo rende però migliorato alla lavorabilità e truciolabilità; infatti, quando si pensa ad una buona truciolabilità viene fatto di rammentare le inclusioni di solfuri e seleniuri; UGIMA utilizza invece fisiologicamente microinclusioni, peraltro tollerate dalle norme, rendendole tenere e non abrasive ed evitando così il danno al filo degli utensili; alta resistenza alla corrosione intercristallina e pitting. Viene impiegato nella micromeccanica e nella produzione di grandi pezzi torniti, fresati e brocciati.

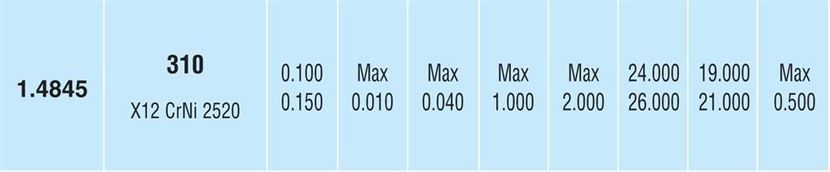

Austenitico refrattario, indispensabile per gli impieghi ad alte temperature con buona resistenza alla corrosione, anche in presenza di vapori contenenti S; alla temperatura critica di 450-900 °C risulta soggetto al fenomeno della precipitazione dei carburi ai bordi di grano dell’austenite, con conseguente sensibilità alla corrosione intergranulare; ottima resistenza a caldo sino a 1100 °C in servizio continuo; le frequenti variazioni di temperatura d’impiego possono dar luogo alla fase sigma con conseguente deterioramento e fragilità dei manufatto.

Austenitico stabilizzato Ti, non temprabile ed amagnetico; la presenza di Ti superiore a 5 volte il C lo rende resistente alla corrosione intergranulare; la matrice viene resa stabile a seguito della formazione di carburi di Cr che sono impediti a precipitare al bordo del grano. Particolarmente indicato per costruzioni saldate e per impieghi a temperature fra 400°-800 °C, come nel caso dei collettori di scarico per motori, giunti di espansione e per altri particolari resistenti ad alte temperature.

ACCIAI INOSSIDABILI FERRITICI SERIE 400

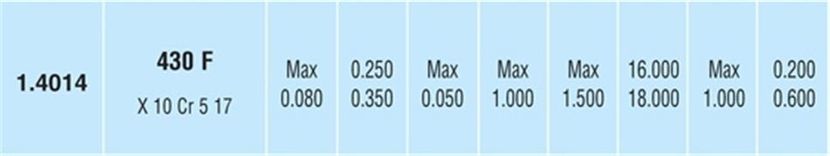

Acciaio inossidabile ferritico con 17% di Cr; non indurente mediante trattamento termico; durezza e resistenza alla trazione si ottengono a mezzo trafilatura, coniatura e stampaggio a freddo; la resistenza alla corrosione e al pitting è decisamente superiore a quella offerta da altri inossidabili con 13% di Cr; discreta saldabilità e resistenza all’ossidazione a caldo. Impieghi: decorazioni ed architetture d’interni, contenitori alimentari, grigliame, cisterne, autoclavi, industria automobilistica, bulIoneria e viteria, coniatura di monete, industria chimica e petrolchimica.

Inossidabile ferritico con le medesime caratteristiche dei 430 da quale si differenzia per la risolfurazione (S. 0.28% minimo) che l’ottimizza all’alta lavorabilità su torni automatici; l’autolubrificazione creata dai solfuri, contenuti nella matrice metallurgica, consente elevate velocità di tornitura e taglio con lunga durata degli utensili; il contenuto di S non permette una buona saldabilità e così pure, in generale, rispetto al tipo 430, risulta meno resistente alla corrosione. L’impiego è decisamente orientato verso la micromeccanica tornita e per tutti quei particolari ottenuti mediante utensili taglienti.

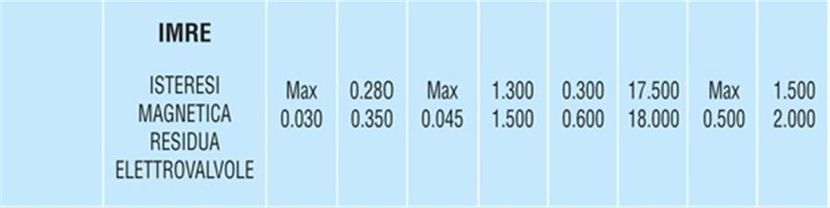

La sigla d’identificazione IMRE sta per «Isteresi Magnetica Residua Elettrovalvole» superinossidabile ferromagnetico con isteresi magnetica a bassa magnetizzazione residua nel rispetto del diagramma d’intensità forza H e flusso B; ottimizza bassi valori di forza coercitiva pari e Hc 145-160 A/Mt, equivalenti a 1.82.2-00 Oe; senza deteriorare la resistenza alla corrosione intercristallina ed ai fenomeni di pittting, la presenza di joni molibdeno impediscono la formazione di H2S annullando i solfuri in matrice; considerato un ELI (Extra Low Interstitial), per l’IMRE la proprietà di resistenza alla corrosione è pari a quella dell’austenitico 304. In considerazione dell’ottima autolubrificazione, è destinato alla produzione di nuclei per solenoidi per i quali viene richiesta un’alta produttività su torni automatici.